WP-WDG-systeem – Toepassen op agrochemische velden

WP-onderdeel

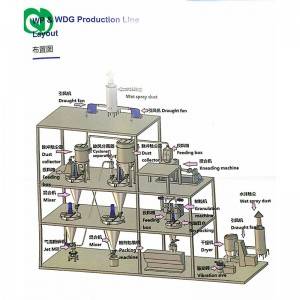

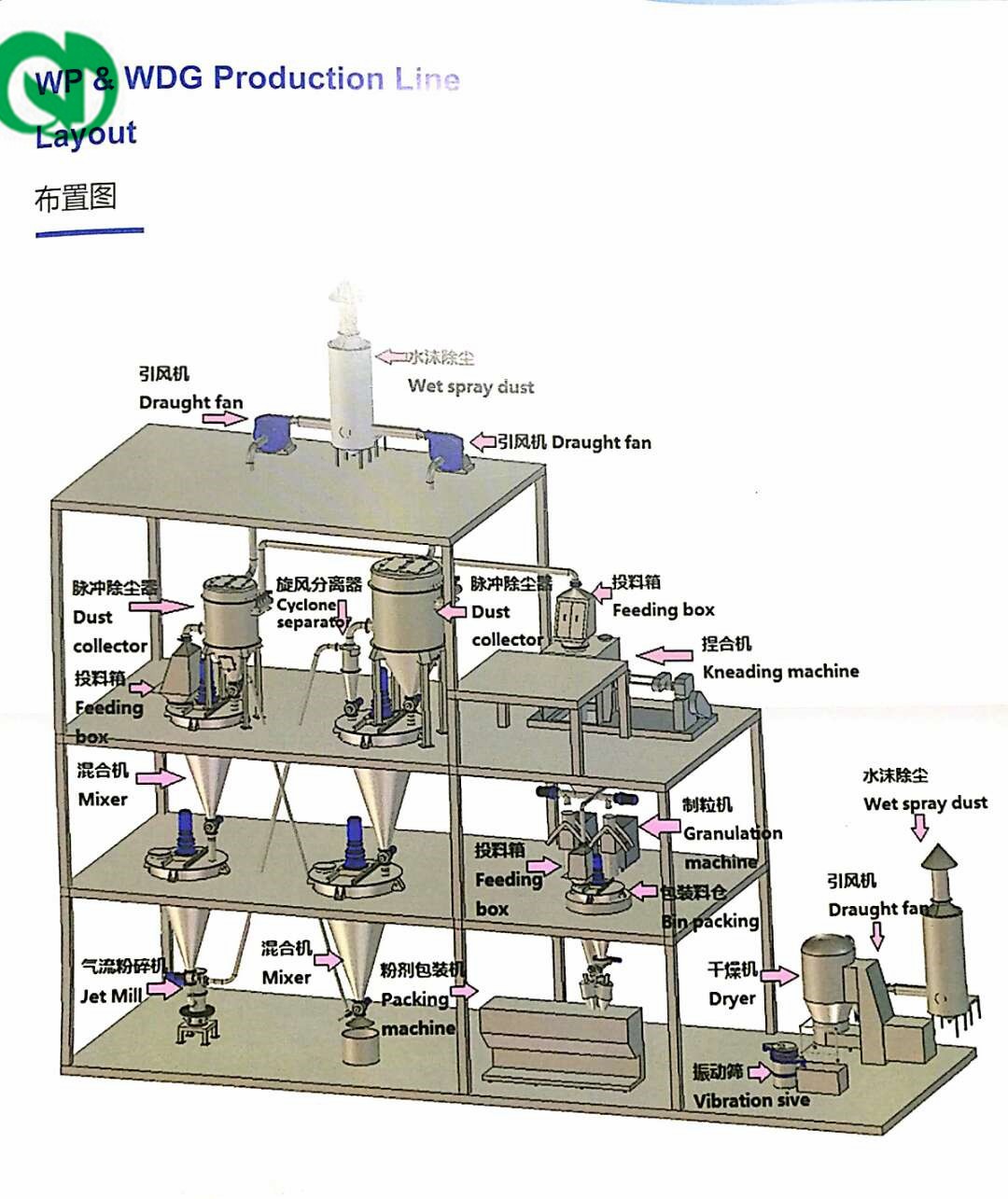

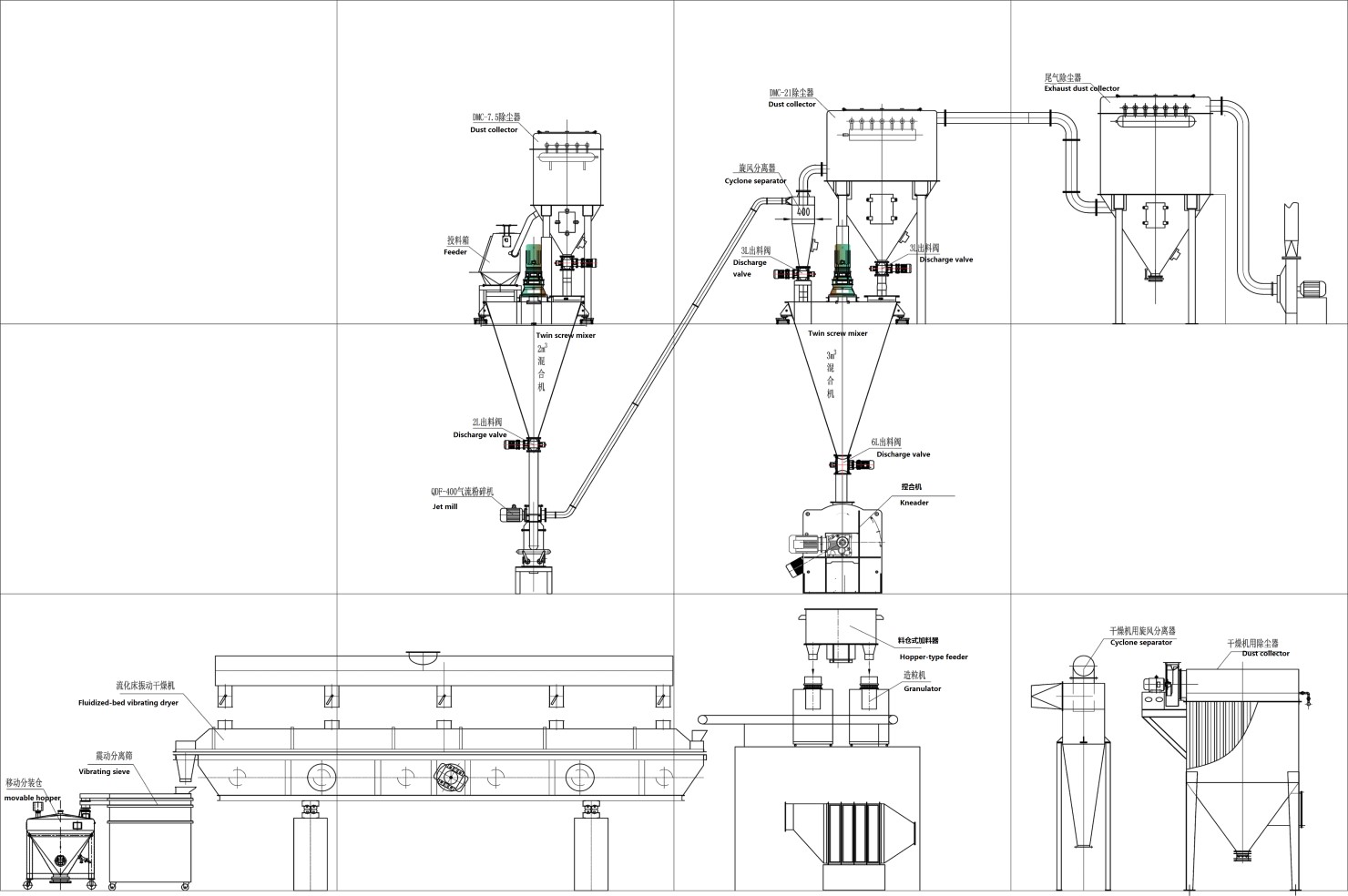

Eerst wordt de grondstof vanuit de feeder aangevoerd - de materiaaloverdracht naar de eerste 3 m3De mixer voor het voormengen en de stofafscheider vangen stof op tijdens het toevoerproces. Vervolgens gaat het gemengde materiaal naar de QDF-600 straalmolen om te worden gemalen. De deeltjesgrootte kan worden aangepast door de rotatiesnelheid van het classificeerwiel aan te passen. Na het malen wordt het materiaal overgebracht naar de cycloon en de stofafscheider bovenop de eerste 4 m.3menger door middelpuntzoekende kracht van de trekventilator, vervolgens overbrengen naar de tweede 4m3mixer voor het mengen vóór verpakking of overdracht naar het WDG-systeem.

Het WP-systeem is een perfecte combinatie van straalmolentechnologie, mengtechnologie en intelligente regeltechnologie. Het is een bevredigend product voor het multimixen en opnieuw mixen van pesticiden. Tegelijkertijd voldoet het aan de milieuvereisten, omdat er tijdens het hele proces geen stof vrijkomt.

WDG (in water dispergeerbaar granulaat) is ook bekend als bevochtigbaar poeder, droog suspendeermiddel of korreltype. Het is de grondstof voor bevochtigbaar poeder (WP) dat door granulatie wordt gevormd zodra het in het water komt. Het kan snel uiteenvallen en worden gedispergeerd. Het granulaat vormt een dispersiesysteem met een hoog gehalte aan gesuspendeerde vaste stoffen.

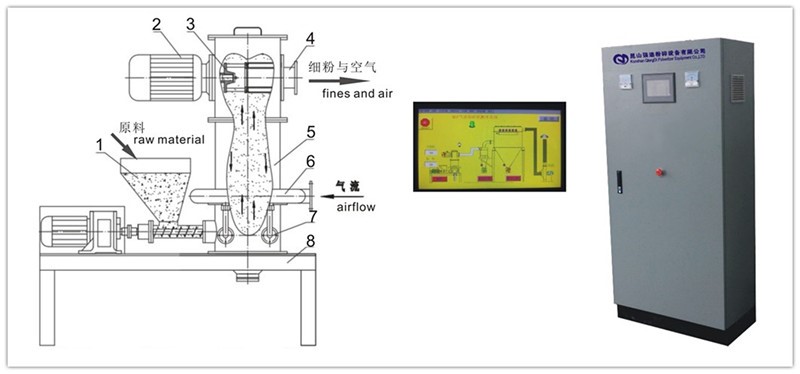

Granulatie vormt de kern van het hele proces. De granulator is essentieel om de configuratie van gegranuleerde pesticiden en het droogproces te garanderen. Dit is gebaseerd op de eigenschappen van pesticiden, experimentele gegevens en technische toepassingsvoorbeelden. De keuze is gebaseerd op een roterende extrusiegranulator of een dubbelschroefsextruder (koelwatersysteem toevoegen aan de aandrijfas), een schroefgranulator (koelwatersysteem toevoegen aan de granulatiekamer), of een wervelbedgranulator (wervelbedgranulatie en extrusiegranulatie verschillen). Het vochtgehalte van de granulator moet ongeveer 8-18% bedragen. Het ontwerp van het proces bestaat, op basis van producteigenschappen en productieprocessen, voornamelijk uit: kneden, granuleren, drogen, zeven, verpakken, heteluchtsystemen en stofafzuiging.

Eerst wordt de grondstof getransporteerd naar een buffer van 1000 liter, vervolgens naar een verticale mengmachine ZGH-1000 door middel van een vacuüm ZKS-6 voor het mengen van natte deeltjes. Vervolgens wordt het materiaal getransporteerd naar een extrusiegranulator XL-450 (3 stuks) via een verdeler van 500 liter voor natte deeltjes. Vervolgens wordt het naar een pelletiseermachine QZL-1300 gebracht en naar een trilbeddroger ZQG-7,5 x 0,9 om de deeltjes uit te strijken. Vervolgens wordt het materiaal gezeefd met een centrifugaalzeef ZS-1800 om de gewenste korrelgrootte te verkrijgen.

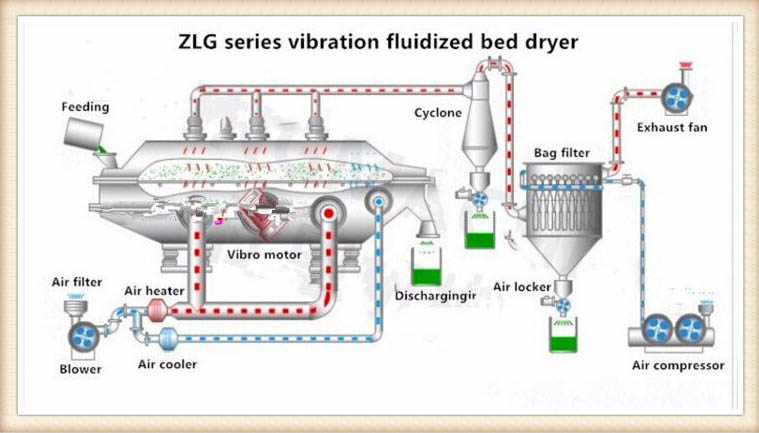

Trillende wervelbeddroger voor chemisch poeder

Trillende wervelbeddroger voor chemisch poeder

Werkingsprincipe

Een vibrerend wervelbed is een nieuwe technologie die is ontwikkeld op basis van een statisch wervelbed. Er worden mechanische trillingen aan het wervelbed toegevoegd. Natte materiaaldeeltjes komen in de luchtstroom terecht en vormen een wervelbed. Het materiaal wordt uitgeworpen door een opwekkende kracht. Trillingen van een luchtverdeelplaat stimuleren de fluïdisatie van de materiaaldeeltjes en de beweging van het materiaal in het wervelbed. Het vloeibare materiaal komt in contact met de hete lucht en zorgt tegelijkertijd voor warmte- en stofoverdracht. Het gedroogde product wordt afgevoerd via de afvoerpoort.

Kenmerken

1. Maakt gebruik van geavanceerde vibrofluidisatietechnologie, waardoor de schade aan het oppervlak van gedroogde materiaaldeeltjes minimaal is.

2. Constante beweging, goed aanpassingsvermogen.

3. Trillingen zorgen voor fluïdisatie, de stroomsnelheid van de drogende lucht neemt af en er worden enkele deeltjes meegesleurd.

4. De verblijftijd van het materiaal is consistent en de productkwaliteit is uniform.

5. Het wordt gebruikt voor het drogen van warmtegevoelig materiaal in korte tijd, zoals oppervlaktewater

droging van CUSO4·5H2O bevatte kristalwater, MgSO4·7H2O.

Toepasselijk toepassingsgebied

Kan worden gebruikt in droge of koelprocessen, toepasbaar op omvangrijke deeltjes of onregelmatige productdeeltjes met een moeilijke stroming, of om deeltjes minder veeleisend te maken en de volledige vloeibaarmakingssnelheid van producten te behouden en gemakkelijk te verlijmen, gevoelig voor temperatuurdroging en bevat materialen die het oppervlak van het product van water ontdoen.

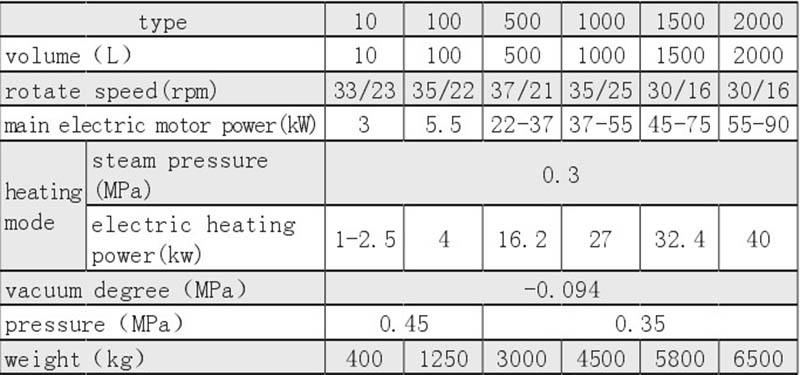

Technische parameter

| Model | Gefluïdiseerd bedgebied (M2) | Inlaatluchttemperatuur (oC) | Uitlaatluchttemperatuur (oC) | Verdampingswatercapaciteit (kg) | Motor | |

| Model | Kw | |||||

| ZLG3×0,30 | 0,9 | 70-140 | 40-70 | 20-35 | ZDS31-6 | 0,8×2 |

| ZLG4.5×0.30 | 1.35 | 70-140 | 40-70 | 35-50 | ZDS31-6 | 0,8×2 |

| ZLG4.5×0.45 | 2.025 | 70-140 | 40-70 | 50-70 | ZDS32-6 | 1.1×2 |

| ZLG4.5×0.60 | 2.7 | 70-140 | 40-70 | 70-90 | ZDS32-6 | 1.1×2 |

| ZLG6×0,45 | 2.7 | 70-140 | 40-70 | 80-100 | ZDS41-6 | 1,5×2 |

| ZLG6×0.60 | 3.6 | 70-140 | 40-70 | 100-130 | ZDS41-6 | 1,5×2 |

| ZLG6×0,75 | 4.5 | 70-140 | 40-70 | 120-140 | ZDS42-6 | 2,2×2 |

| ZLG6×0.9 | 5.4 | 70-140 | 40-70 | 140-170 | ZDS42-6 | 2,2×2 |

| ZLG7.5×0.60 | 4.5 | 70-140 | 40-70 | 130-150 | ZDS42-6 | 2,2×2 |

| ZLG7.5×0.75 | 5.625 | 70-140 | 40-70 | 150-180 | ZDS51-6 | 3.0×2 |

| ZLG7.5×0.9 | 6,75 | 70-140 | 40-70 | 160-210 | ZDS51-6 | 3.0×2 |

| ZLG7.5×1.2 | 9 | 70-140 | 40-70 | 200-260 | ZDS51-6 | 3.0×2 |

Algemeen van toepassingen

Deze machine maakt gebruik van één paar roterende maalbladen om vochtig materiaal te vermalen tot kolomvormige korrels door een roestvrijstalen zeefcilinder, die vervolgens in het volgende proces tot korrels wordt verwerkt. De machine kan korrels van verschillende groottes verkrijgen door de roestvrijstalen zeef te verwisselen.

Het kan natte materialen verwerken en verschillende formaten verkrijgen afhankelijk van het materiaal en de vereisten.

WERKINGSPRINCIPE:

Het motorvermogen wordt via het driehoekige riemwiel overgebracht naar de tandwielkast in de machine en verdeeld via de transmissieonderdelen in de tandwielkast. Voeg het ruwe materiaal toe aan de invoertrechter en druk het van bovenaf aan.

Na het mengen wordt het materiaal in de vulopening gepropt en door een speciaal mes naar buiten geperst. Zodra het materiaal in de opening tussen het mes en het zeefgaas is gepropt, snijdt het snijmes het op gelijke grootte.

Technische parameters:

| Uitgang | 150-250 kg/uur (vlokvorm), 50-100 kg/uur (korrelvorm) |

| Korrelgrootte | 0,5-2 mm |

| Maximale druk | 294Kn(30T) |

| Zijafdichtingsdruk | 9,8Kn |

| Voedingsmotor | 2,2 kW |

| Granulerende motor | 2,2 kW |

| Compressiemotor | 7,5 kW |

| Snelheid van de voedingsschroef | 6-33 verstelbaar |

| Compressiewielsnelheid | 4-25 verstelbaar |

| Afmeting van het compressiewiel | 240x100mm |

| Gewicht (ongeveer) | 2000 kg |

| Afmetingen van de hoofdeenheid | 1600X1000X2300mm |

| Afmetingen schakelkast | 600X400X1300mm |

Gebruik

De machine is voornamelijk geschikt voor de farmaceutische industrie, de voedingsmiddelenindustrie, de drankenindustrie, enzovoort. Hij kan de geroerde grondstof de gewenste hoeveelheid geven. Hij is vooral geschikt voor grondstoffen met een kleverige lijm.

Functies:

Alle onderdelen die in deze machine in contact komen met de grondstof zijn gemaakt van roestvrij staal. De machine ziet er prachtig uit. De afvoer is automatisch. Hierdoor worden de door handmatige bewerking veroorzaakte schades vermeden. De machine is ook geschikt voor in-line productie.

Belangrijkste technische parameters

| Grootte van het freesmes (mm) | 300 | 400 |

| Diameter van de korrel (mm) | Φ2~2.2 (Dit kan in overeenstemming zijn met de vereisten van klanten) | Φ1.2~3 (Dit kan in overeenstemming zijn met de vereisten van klanten) |

| Totale afmetingen (mm) | 700×540×1300 | 880×640×1300 |

| Motorvermogen (kW) | 3 | 4 |

| Gewicht (kg) | 350 | 400 |

| Productiecapaciteit (kg/u) | 100~200 | 140~400 |

Beginsel

De LGH verticale menger bestaat uit riemen die het materiaal van onderen naar boven transporteren en riemen die het materiaal snel breken. De riemen aan de onderkant transporteren het materiaal continu naar boven langs de wand van de container.

De hogesnelheidsspanriemen breken het materiaal volledig op en zorgen voor een materiaalcyclus als een werveling, waardoor het materiaal in korte tijd gelijkmatig wordt gemengd.

Kenmerken van de apparatuur

De LGH verticale hogesnelheidsmengmachine is het nieuwste type hoogrendementsmenger van onze fabriek, die geavanceerde technieken uit binnen- en buitenland heeft verzameld. De belangrijkste kenmerken zijn als volgt:

1. De onderste riemen sturen het materiaal continu naar boven door de centrifugale kracht. Het bovenste materiaal zakt vervolgens in het midden naar beneden, waardoor het materiaal als een werveling ronddraait.

2. De hogesnelheidsriemen breken het bulkmateriaal volledig af, waarna het via de onderste riemen naar buiten wordt getransporteerd.

3. Het materiaal kan in korte tijd gelijkmatig worden gemengd dankzij de twee hogesnelheidsrevoluties van de roeiriemen. De mengsnelheid en uniformiteit zijn de beste van alle soorten mengmachines op de binnenlandse markt. De uniformiteit is 100% gemengd.

4. Start de afvoerklep. De afvoersnelheid is zeer hoog en de machine is eenvoudig schoon te maken.

5.De onderdelen die in contact komen met de machine zijn gemaakt van roestvrij staal. Tijdens het mengproces zal het materiaal niet vervluchtigen, metamorfoseren of verloren gaan.

6. De machine is geschikt voor het mengen van verschillende hoeveelheden droog en nat materiaal, met name geschikt voor het mengen van kippenextract, opgeloste medicijnen, opgeloste dranken, enzovoort.

ook wel roterende vibrozifter of trilzeef genoemd. Het kan vloeistoffen zoals afvalwater en afvalolie etc. filteren en onzuiverheden uit het materiaal verwijderen, zoals melkpoeder, rijst, maïs etc. Het gemengde poeder classificeren/klasseren in verschillende groottes die u nodig heeft.

Beschrijvingen

Roterende houtskool/steenkool ultrasone trilzeefmachines maken gebruik van geavanceerde technieken en zeer geavanceerde zeefapparatuur. Ze bestaan uit een ultrasone generator en een trilzeef. Dit is een belangrijke doorbraak in de zeefefficiëntie. Deze zeefmachine maakt gebruik van een geavanceerde, intelligente trilzeef en heeft veel problemen opgelost die werden veroorzaakt door een enkele frequentie. Hiermee wordt de combinatie van ultrasone functies en trilzeef echt gerealiseerd.

Multifunctioneel, zoals volgt:

1. Classificatie

Het meerlaagse type kan vijf groepen verschillende deeltjes tegelijkertijd zeven en scheiden. Het is geschikt voor droge materialen.

2. Filtratie

Het mengsel van vaste stof en vloeistof kan effectief worden gescheiden in verschillende materiaalsoorten door middel van een enkel- of meerlaags type.

3. Verwijder de onzuiverheden

De unit kan snel een paar te grote of te kleine deeltjes uit een hoeveelheid materiaal scheiden

Reinigingssysteem waarbij we een ultrasoon apparaat gebruiken voor de roterende houtskool/steenkool ultrasoon trilzeefmachine

Reserveonderdelen

Een kneder is een ideaal apparaat om te kneden, mengen en polymeriseren van materialen met een hoge viscositeit en elastoplastische materialen. Elke set kneders heeft twee sigmabladen in de w-type mengkamer. Het wordt veel gebruikt om pasta's of elastoplastische materialen met een hoge viscositeit te kneden, mengen, vermalen, dispergeren en repolymeriseren, die niet verwerkt kunnen worden door de algemene poeder- en vloeistofmengers. Het kan worden gebruikt in industrieën die een hoge dichtheid vereisen voor kneden, zoals de landbouwchemische, chemische, rubber-, voedingsmiddelen- en farmaceutische industrie. Het effect is beter dan een mixer. Een kneder is een speciale mengmachine met twee bladen. De snelle draait meestal met een snelheid van 42 omwentelingen per minuut, de langzame met een snelheid van 28 omwentelingen per minuut. Verschillende snelheden zorgen ervoor dat het gemengde materiaal snel homogeniseert.

Installatietechniek

- Plantenontwerp

- Procesbewaking, -besturing en -automatisering

- Softwareontwikkeling en realtime applicatieprogrammering

- Engineering

- Machinebouw

Projectmanagement

- Projectplanning

- Bouwplaatstoezicht en -beheer

- Installatie en testen van instrumentatie- en controlesystemen

- Inbedrijfstelling van machines en installaties

- Opleiding van werknemers

- Ondersteuning tijdens de productie

Projectdefinitie

- Haalbaarheids- en conceptstudie

- Kosten- en winstgevendheidsberekeningen

- Tijdschema en resourceplanning

- Turnkey-oplossingen, upgrade- en moderniseringsoplossingen voor installaties

Projectontwerp

- Deskundige ingenieurs

- Gebruikmakend van de nieuwste technologieën

- Het benutten van de kennis die is opgedaan uit honderden toepassingen in alle sectoren

- Maak gebruik van de expertise van onze ervaren ingenieurs en partners