Batterij-industrie en ander chemisch materiaalgebruik: wervelbedstraalmolen

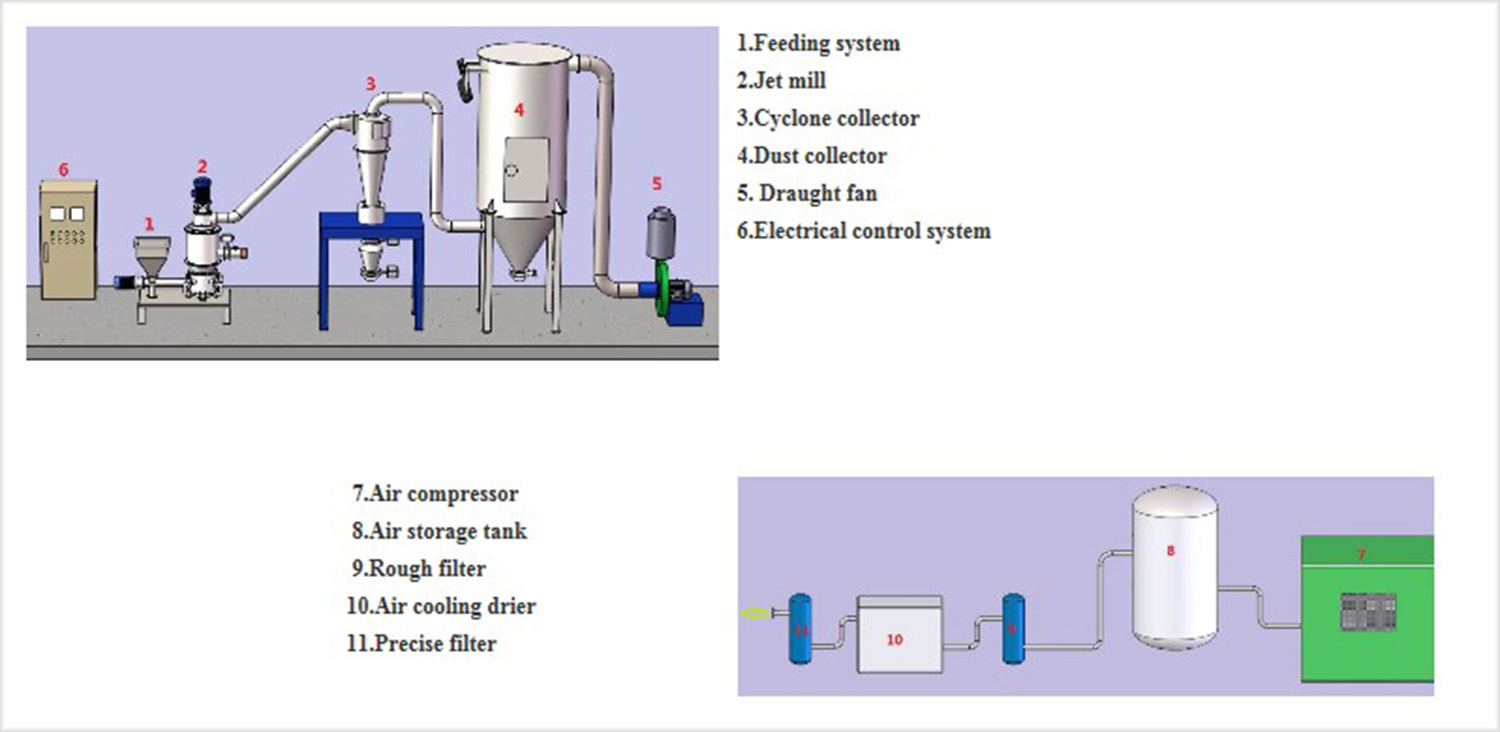

Een pneumatische wervelbedmolen is de apparatuur die wordt gebruikt om droge materialen te vermalen tot superfijn poeder. De basisstructuur is als volgt:

Het product is een wervelbedpulverisator met perslucht als breekmedium. De maaleenheid is verdeeld in drie secties: de breekzone, de transmissiezone en de sorteerzone. De sorteerzone is voorzien van een sorteerwiel en de snelheid kan worden geregeld met de omvormer. De breekruimte bestaat uit de breekmond, de toevoer, enz. De ringvormige toevoerschijf buiten de breekbus is verbonden met de breekmond.

Het materiaal komt de breekruimte binnen via de materiaaltoevoer. De persluchtmondstukken worden met hoge snelheid de breekruimte ingeblazen via de vier speciaal uitgeruste breekmondstukken. Het materiaal versnelt in de ultrasone straalstroom en botst herhaaldelijk op het centrale punt van de breekruimte totdat het gebroken is. Het gebroken materiaal komt met de opwaartse stroming de sorteerruimte binnen. Omdat de sorteerwielen met hoge snelheid draaien, worden de deeltjes, wanneer het materiaal opstijgt, blootgesteld aan de centrifugale kracht van de sorteerrotoren en de centripetale kracht die ontstaat door de viscositeit van de luchtstroom. Wanneer de deeltjes een centrifugale kracht ondervinden die groter is dan de centripetale kracht, komen de grove deeltjes met een grotere diameter dan de vereiste sorteerdeeltjes niet in de binnenkamer van het sorteerwiel terecht en keren ze terug naar de breekruimte om gebroken te worden. De fijne deeltjes die voldoen aan de diameter van de vereiste sorteerdeeltjes komen in het sorteerwiel terecht en stromen met de luchtstroom mee naar de cycloonafscheider in de binnenkamer van het sorteerwiel, waar ze worden opgevangen in de opvangbak. De gefilterde lucht wordt na de filterzakbehandeling via de luchtinlaat afgevoerd.

De pneumatische vergruizer bestaat uit de luchtcompressor, oliefilter, gastank, vriesdroger, luchtfilter, wervelbed-pneumatische vergruizer, cycloonseparator, collector, luchtinlaat en meer.

Gedetailleerde weergave

Het aanbrengen van keramische pasta en PU-bekleding in hele maaldelen die in contact komen met producten, voorkomt dat schroot wordt opgenomen en dat dit leidt tot het ongeldige effect van eindproducten.

1. Precisie keramische coatings elimineren 100% de ijzervervuiling tijdens het materiaalclassificatieproces om de zuiverheid van de producten te garanderen. Ze zijn met name geschikt voor de ijzergehaltevereisten van elektronische materialen, zoals hoogzuur kobalt, lithiummangaanzuur, lithiumijzerfosfaat, ternaire materialen, lithiumcarbonaat en lithiumnikkel- en kobaltzuur, enz., en voor batterijkathodematerialen.

2. Geen temperatuurstijging: De temperatuur zal niet stijgen omdat de materialen worden verpulverd onder de werkomstandigheden van pneumatische expansie en de temperatuur in de freesholte normaal blijft.

3. Duurzaamheid: Toegepast op materialen met een hardheid volgens de Mohs-schaal onder klasse 9, aangezien het freeseffect alleen de impact en botsing tussen de korrels betreft en niet de botsing met de wand.

4. Energiezuinig: 30%-40% besparing vergeleken met andere lucht-pneumatische vergruizers.

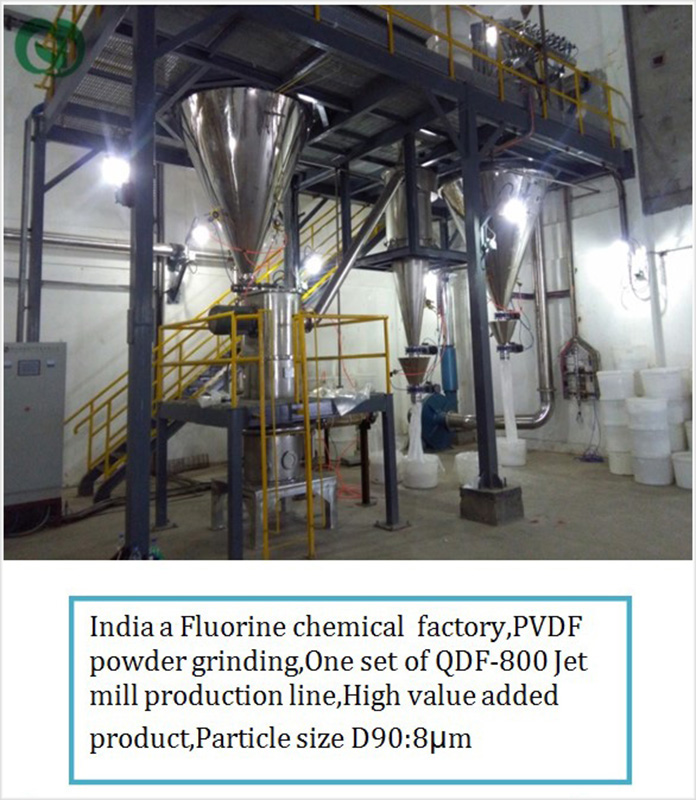

5.Inert gas kan worden gebruikt als medium voor het vermalen van brandbare en explosieve materialen.

6. Het hele systeem is vermalen, het stof is laag, het geluid is laag, het productieproces is schoon en milieuvriendelijk.

7. Het systeem maakt gebruik van intelligente touchscreen-bediening, eenvoudige bediening en nauwkeurige controle.

8.Compacte structuur: de kamer van de hoofdmachine vormt het gesloten circuit voor het breken.

Het stroomschema is gebaseerd op een standaard freesbewerking en kan voor klanten worden aangepast.

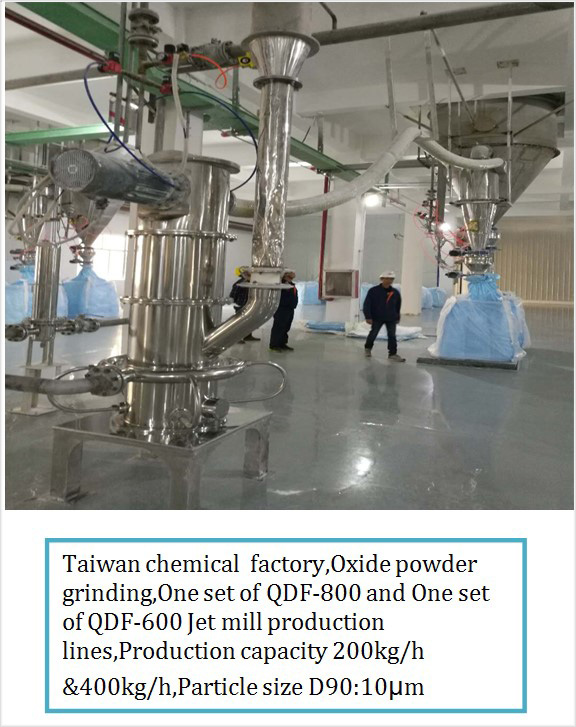

| model | QDF-120 | QDF-200 | QDF-300 | QDF-400 | QDF-600 | QDF-800 |

| Werkdruk (Mpa) | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 |

| Luchtverbruik (m3/min) | 2 | 3 | 6 | 10 | 20 | 40 |

| Diameter van het toegevoerde materiaal (maaswijdte) | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 |

| Fijnheid van vermalen (d97μm) | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 |

| Capaciteit (kg/u) | 0,5~15 | 10~120 | 50~260 | 80~450 | 200~600 | 400~1500 |

| Geïnstalleerd vermogen (kW) | 20 | 40 | 57 | 88 | 176 | 349 |

| Materiaal | Type | Diameter van de gevoede deeltjes | Diameter van de uitgestoten deeltjes | Uitvoer(kg/u) | Luchtverbruik (m3/min) |

| Ceriumoxide | QDF300 | 400 (mesh) | d97,4,69 μm | 30 | 6 |

| Vlamvertragend | QDF300 | 400 (mesh) | d97,8,04μm | 10 | 6 |

| Chroom | QDF300 | 150 (maaswijdte) | d97,4,50 μm | 25 | 6 |

| Phrophylliet | QDF300 | 150 (maaswijdte) | d97,7,30μm | 80 | 6 |

| Spinel | QDF300 | 300 (mesh) | d97,4,78μm | 25 | 6 |

| Talkpoeder | QDF400 | 325(Mesh) | d97,10μm | 180 | 10 |

| Talkpoeder | QDF600 | 325(Mesh) | d97,10μm | 500 | 20 |

| Talkpoeder | QDF800 | 325(Mesh) | d97,10μm | 1200 | 40 |

| Talkpoeder | QDF800 | 325(Mesh) | d97,4,8 μm | 260 | 40 |

| Calcium | QDF400 | 325(Mesh) | d50,2,50 μm | 116 | 10 |

| Calcium | QDF600 | 325(Mesh) | d50,2,50 μm | 260 | 20 |

| Magnesium | QDF400 | 325(Mesh) | d50,2,04μm | 160 | 10 |

| Aluminiumoxide | QDF400 | 150 (maaswijdte) | d97,2,07μm | 30 | 10 |

| Parelkracht | QDF400 | 300 (mesh) | d97,6,10 μm | 145 | 10 |

| Kwarts | QDF400 | 200(Mesh) | d50,3,19 μm | 60 | 10 |

| Bariet | QDF400 | 325(Mesh) | d50,1,45 μm | 180 | 10 |

| Schuimmiddel | QDF400 | d50,11,52μm | d50,1,70 μm | 61 | 10 |

| Bodemkaolien | QDF600 | 400 (mesh) | d50,2,02 μm | 135 | 20 |

| Lithium | QDF400 | 200(Mesh) | d50,1,30μm | 60 | 10 |

| Kirara | QDF600 | 400 (mesh) | d50,3,34μm | 180 | 20 |

| PBDE | QDF400 | 325(Mesh) | d97,3,50 μm | 150 | 10 |

| AGR | QDF400 | 500 (mesh) | d97,3,65 μm | 250 | 10 |

| Grafiet | QDF600 | d50,3,87μm | d50,1,19 μm | 700 | 20 |

| Grafiet | QDF600 | d50,3,87μm | d50,1,00μm | 390 | 20 |

| Grafiet | QDF600 | d50,3,87μm | d50,0,79 μm | 290 | 20 |

| Grafiet | QDF600 | d50,3,87μm | d50,0,66 μm | 90 | 20 |

| Concaaf-convex | QDF800 | 300 (mesh) | d97,10μm | 1000 | 40 |

| Zwarte siliconen | QDF800 | 60(Mesh) | 400 (mesh) | 1000 | 40 |